Formen von Unwucht im Schleifbetrieb

Unsere automatische Wuchtsysteme Absolute Balancer® modernster Bauart senken nicht nur die Maschinebenzeiten, sie verbessern gleichzeitig die Schleifqualität im Betrieb. Neueste Entwicklungen machen sie zudem für unterschiedliche Schleifaufgaben optimierbar.

Anfrage InformationenBei Schleifmaschinen moderner Bauart verrichtet der Wuchtkopf seine Arbeit im Inneren der Schleifspindel und gerät damit leicht aus dem Blickfeld. Dabei nimmt er für die Erzielung höchster Schleifqualitäten und das Minimieren von Nebenzeiten eine zentrale Bedeutung für den Schleifprozess ein. Ein technisch höchst anspruchsvolles Zusammenspiel von Feinmechanik, Elektronik und hochentwickelter Software macht dies möglich. Hauptaufgabe von Wuchtsystemen in Schleifspindeln ist das Erkennen und Korrigieren einer Unwucht, verursacht durch die geometrische Abweichung der Schleifscheibe von der idealen Zylinderform sowie Toleranzen in und um die Schleifscheibenaufnahme.

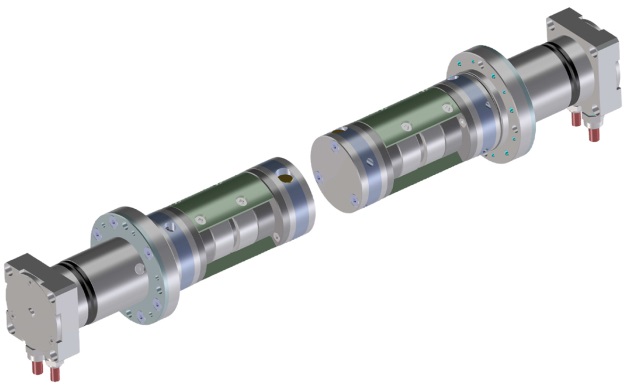

Schleifspindel mit hoher dynamischer Unwucht

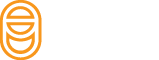

Auftretende Formen von Unwucht

Beim Einsatz nur schmaler Schleifscheiben sprechen wir von einer statischen Unwucht, so wie wir es beim Auswuchten unserer Autoräder alle kennen. Breitere Scheiben oder mehrere Scheiben im Schleifverbund erzeugen eine zusätzliche Momentenunwucht, so dass im realen Betrieb eine dynamische Unwucht auftritt. Hohe dynamische Unwucht tritt beispielsweise beim Verzahnungsschleifen, beim spitzenlosen Rundschleifen und beim Einsatz mehrerer Schleifscheiben auf einer Spindel auf. Zur Erkennung und Korrektur einer statischen Unwucht reicht ein Ein-Ebenen Wuchtsystem, zur präzisen Korrektur einer dynamischen Unwucht ist ein Zwei-Ebenen Wuchtsystem unerlässlich.

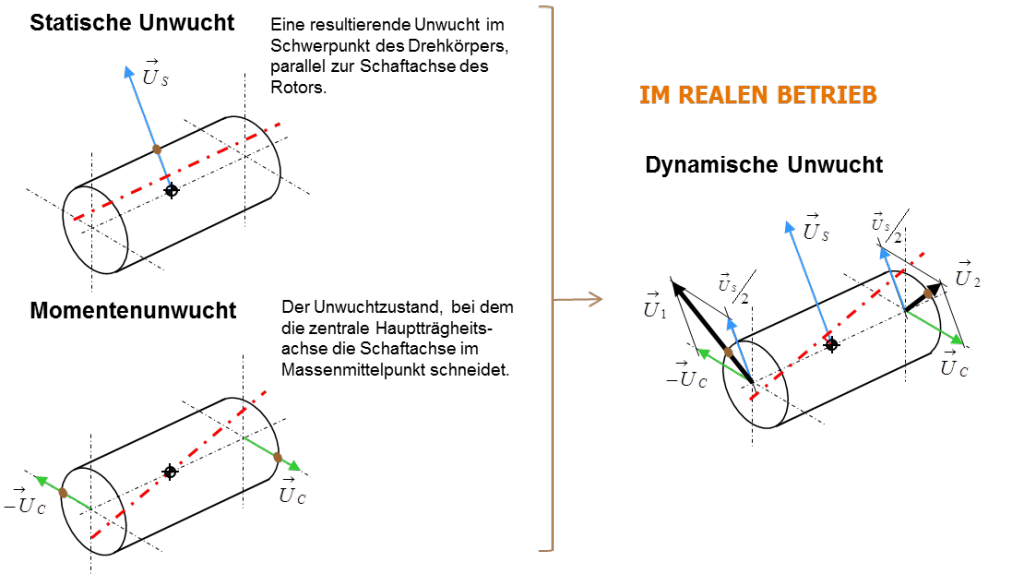

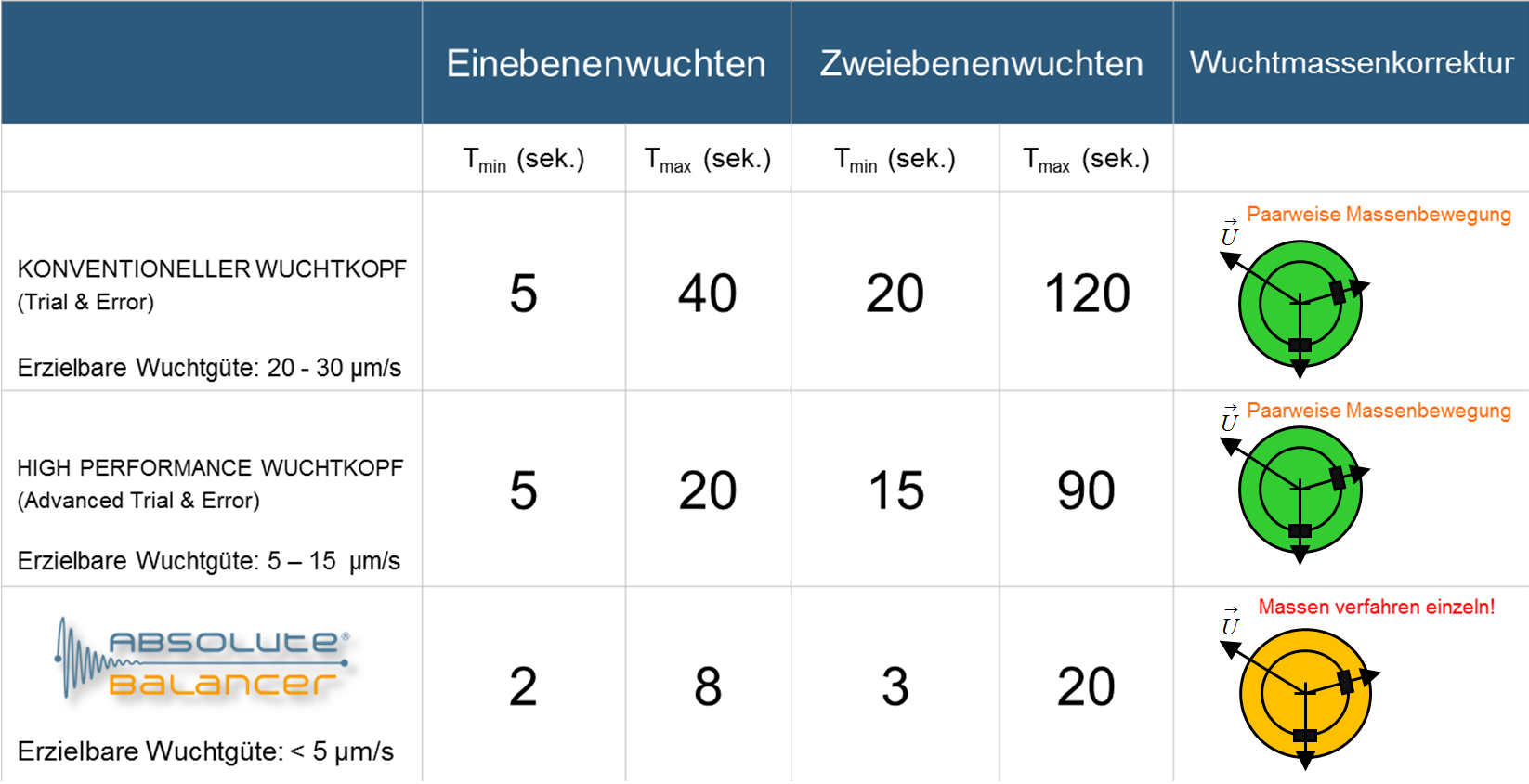

Wuchtzeit und Restunwucht einzelner Wuchtkopfbaureihen

Korrektur der Unwucht

Seit seiner Gründung im Jahre 1975 widmet sich die Firma Balance Systems der Erkennung und Beseitigung von Unwucht an rotationssymmetrischen Bauteilen. Die ursprünglichen Ziele, Minimierung der Restunwucht und Verkürzung der benötigten Wuchtzeiten gelten bis heute. Mittlerweile hat die eingesetzte Wuchttechnologie aber ein Niveau erreicht, was den Forderungen heutiger automatisierter Präzisionsschleifprozesse in vollem Umfang Rechnung trägt. Wurden anfangs die Wuchtmassen noch paarweise motorisch am Umfang des Wuchtkopfs verschoben, werden die Korrekturgewichte der neuesten Absolute Balancer® Baureihe alle einzeln angesteuert. Hochpräzise Mikrogetriebe sorgen für eine Positioniergenauigkeit der Gewichte innerhalb einem Zehntel Grad.

Verkürzung von Wuchtzeiten

Über eine kontinuierliche Weiterentwicklung der Soft- und Hardwarekomponenten hat man zudem drastische Einsparungen bei den benötigten Wuchtzeiten erreicht. Das Absolute Balancer® Wuchtsystem nutzt eine vollkommen digitalisierte Hardware Architektur in Verbindung mit hochentwickelten, adaptiven Algorithmen für die Korrektur der Unwucht. Durch intelligente Vorausberechnung des erforderlichen Korrekturpfades werden die Wuchtmassen einzeln und auf direktem Weg in ihre vorbestimmte Endlage gebracht. Zeitraubende Abfragen an die auf der Spindel sitzenden Schwingungssensoren sind auf ein Minimum begrenzt. So lassen sich deterministische Wuchtzeiten für einmal vorgegebene Wuchtparameter erzielen. Obige Grafik zeigt die erzielbare Restunwucht in Verbindung mit den erreichbaren Wuchtzeiten für einzelne Balance Systems Wuchtkopfbaureihen für ein und zwei Ebenen.

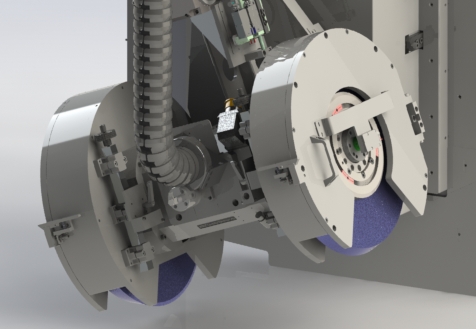

Wuchtsystem in Momenten-freier Neutralposition

Höhere Produktivität

Wuchtzeiten haben einen direkten Einfluss auf die Maschinennebenzeiten und damit auf die Produktivität im Gesamtprozess. Je kleiner die erzielbare Restunwucht desto höher ist die Schleifqualität am Werkstück, und umso länger lässt sich der Schleifprozess bis zum Erreichen der festgelegten aufrechterhalten. Absolut der Absolute Balancer® Baureihe bedeutet, dass die Korrekturalgorithmen den Korrekturpfad für eine restlose Beseitigung der Unwucht berechnen. Für manche Schleifanwendungen mag dieses hohe Maß an Wuchtpräzision nicht erforderlich sein, daher sind die Wuchtgrenzen vom Maschinenbediener individuell festlegbar. Hochgenaue Abrichtkontouren beim Konditionieren der Schleifscheibe auf der Maschine lassen sich allerdings nur mit präzis gewuchteten Schleifspindeln erzielen.

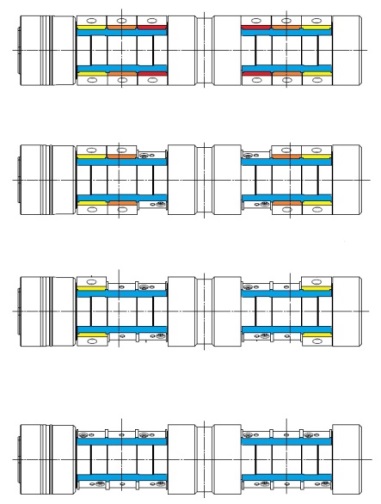

Momenten – freie Neutralposition

Die Verwendung von Korrekturmassen identischer Größe ist bei Balance Systems seit vielen Jahren Standard. Nur so lässt sich, physikalisch bedingt, das Wuchtsystem in eine Momenten-freie Neutralposition bringen. Dies ist bei einem Schleifscheibenwechsel von großem Vorteil, da aus dieser Grundposition heraus der Wucht.

Adaptive Wuchtmassensätze

Der Einsatz identischer Wuchtmassen eröffnet die Option von skalierbaren Wuchtmassensätzen. Mit Materialien bzw. Legierungen unterschiedlicher Dichte lassen sich unterschiedliche Wuchtmassenkits generieren. Somit wird der Wuchtkopf in der Schleifspindel für den Einsatz mit unterschiedlichen Schleifscheibenab-messungen und Materialien (Korund, CBN) optimierbar.

Hochdrehzahlbereich

Aktuelle Aktivitäten im Hause Balance Systems haben eine weitere Miniaturisierung der Wuchtkopfkomponenten zum Ziel. Mittlerweile steht ein Wuchtkopf der Absolute Balancer® Baureihe mit einem Gesamtdurchmesser von nur 28 mm für Spindeldrehzahlen von bis zu 25.000 U/min zur Verfügung. Damit ist der Einsatz dieser Wuchtkopfbaureihe auch für Hochgeschwindigkeitsspindeln möglich.

Adaptive Wuchtmassensätze

Kontaktieren Sie uns für weitere Informationen

Unsere Experten stehen Ihnen bei der Umsetzung unserer Problemlösungen auf Ihren Maschinen stets zur Seite

Anfrage Informationen