Product Description

Besoin

L’usinage sur la rectifieuse cylindrique est la dernière opération qui est effectuée sur une pièce avec des diamètres caractérisés par des tolérances dimensionnelles et géométriques restreintes. Pour assurer ce résultat, le contrôle dimensionnel est une étape cruciale du processus d’usinage, aussi bien pour ce qui est de la rapidité et de la précision de la mesure que des coûts.

Dans la production en série, le contrôle de la mesure de la pièce est réalisé automatiquement dans la machine au moyen de comparateurs de haute précision spécialement équipés en fonction du diamètre de l’étalon de référence. Ce processus permet d’obtenir une qualité constante et une productivité élevée car les temps et les coûts d’outillage ont une incidence minime sur chaque pièce.

Pour les usinages de petits lots ou de pièces uniques, le contrôle des diamètres est effectué manuellement soit dans l’espace de travail même de la machine de meulage ou bien en amenant la pièce dans la salle de métrologie. Cette approche classique prend du temps et réduit considérablement la productivité du processus de fabrication et présente un risque élevé de produire des rebuts.

Solution

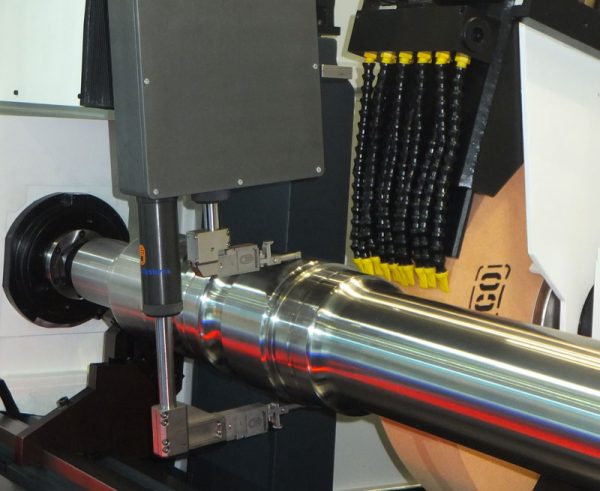

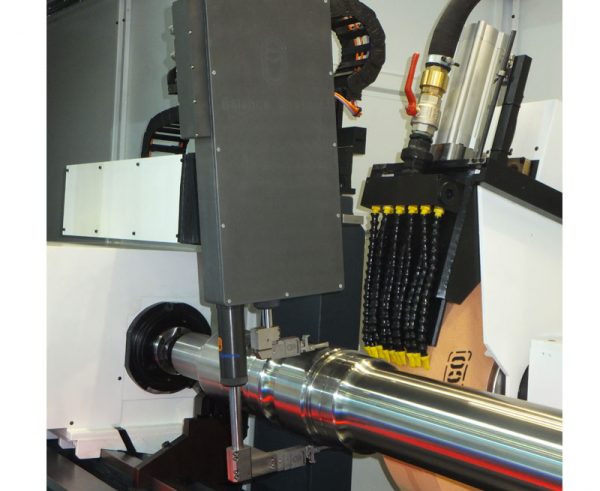

Afin d’augmenter la productivité de la rectifieuse, tout en assurant une qualité élevée et constante de la production, que ce soit pour des pièces uniques ou de petits lots, Balance Systems propose les mesureurs automatiques absolus de la ligne Top Gauge Absolute, directement installés sur la rectifieuse.

Top Gauge Absolute mesure tous les diamètres dans sa plage de mesure, avec les cycles pré- / en cours de / post-processus, sans devoir réinitialiser sur chaque diamètre.

Il nécessite seulement un cycle d’étalonnage périodique et automatique sur un étalon, de préférence monté dans la zone de travail de la machine.

La gamme de produits Top Gauge Absolute comprend plusieurs modèles pour répondre aux besoins de mesure des pièces de différentes tailles: des petits arbres automobiles jusqu’aux grands cylindres de laminoirs.

L’acquisition de la mesure est effectuée en continu sur des diamètres aux surfaces continues ou discontinues, en maintenant la même vitesse, exactitude et précision des mesureurs traditionnels en cours de processus.

De cette manière, la vitesse d’enlèvement de la meule peut être optimisée en relation avec la taille réelle du diamètre en cours d’élaboration et la taille finale obtenue, en toute situation, et ce quelle que soit l’usure de la meule et l’écart thermique.

De plus, les informations sur la rondeur permettent à l’opérateur de prendre une action rapide pour analyser et éliminer les causes de la variation du processus.