Descrizione prodotto

Esigenza

La lavorazione su rettifica cilindrica è l’ultima fase produttiva che avviene su un pezzo con diametri caratterizzati da tolleranze dimensionali e geometriche molto strette. Per assicurare questo risultato, il controllo dimensionale rappresenta una fase cruciale del processo di lavorazione, sia sotto l’aspetto della tempestività e precisione della misura che dei costi.

Nelle lavorazioni di serie il controllo avviene automaticamente in macchina, mediante comparatori di alta precisione attrezzati manualmente sullo specifico diametro master. In questo modo si ottiene una qualità costante e un’elevata produttività, in quanto i tempi e i costi di attrezzaggio incidono marginalmente sul singolo pezzo.

Tradizionalmente, nelle lavorazioni con lotti unitari o piccoli, il controllo dei diametri è effettuato con il pezzo fermo in macchina mediante misuratori manuali o portando il pezzo in sala metrologica. Il tutto con tempi che abbassano drasticamente la produttività della rettifica e introducono un rischio elevato di produrre parti scarto.

Soluzione

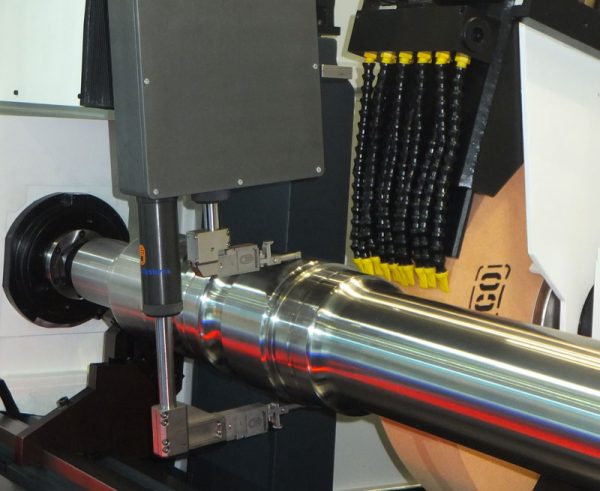

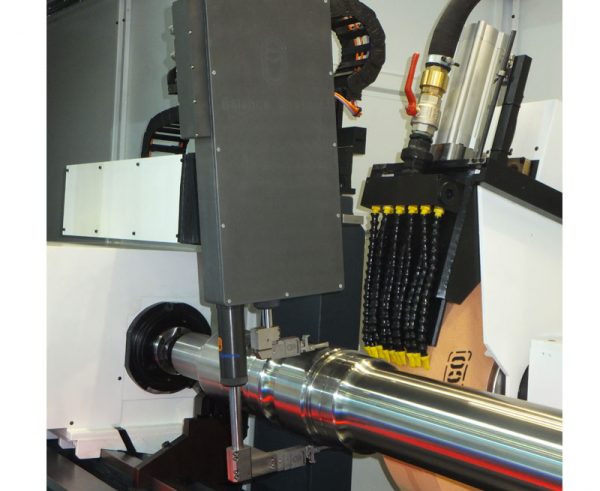

Allo scopo di aumentare drasticamente la produttività della rettifica, assicurando un’elevata e costante qualità della produzione, anche per pezzi singoli o lotti di piccole dimensioni, Balance Systems ha pro i misuratori automatici, montati a bordo della macchina rettificatrice, della linea Top Gauge Absolute.

Top Gauge Absolute misura, in cicli pre-in-post process, qualsiasi diametro all’interno del suo campo di misura, senza necessità di singoli azzeramenti.

È richiesta solamente una periodica ed automatica calibrazione su un master di riferimento, preferibilmente residente in macchina, nell’area di lavoro.

La linea Top Gauge Absolute comprende diversi modelli per soddisfare le esigenze di misura di pezzi con le più svariate dimensioni: dai più piccoli alberi automobilistici ai grandi rulli da laminatoio.

L’acquisizione della misura è effettuata in continuo, su diametri con superfici sia lisce che interrotte, con la stessa velocità, ac curatezza e precisione dei tradizionali comparatori millesimali in-process (Top Gauge 200).

In questo modo le velocità di asportazione della rettifica possono essere ottimizzate in relazione alle reali dimensioni del diametro in lavorazione e le quote raggiunte in ogni situazione, indipendentemente dall’usura della mola e dalle derive termiche. Inoltre, le informazioni sulla rotondità e sulle componenti di forma consentono all’operatore di intervenire tempestivamente, per analizzare e rimuovere le cause che hanno determinato la variazione del processo.